Bizonyos szempontból mondhatjuk, hogy még csak az elektronika kőkorszakát éljük, akármilyen elképesztően is hangzik. Persze ez a meghatározás inkább találó, semmint lenéző, de hamarosan rávilágítunk a kőtáblákra, vagy ha úgy tetszik, nyomot hagyunk a homokban és tisztázzuk, hogy miről is hablatyol a cikk írója éppen. Nem olyan rég átfutottuk, hogyan is néz ki egy tranzisztor és miben rejlik a jelentősége. Igen ám, csakhogy ezeket egyre kisebb és kisebb méretben szeretnénk előállítani, hogy minél többet egyre szűkösebb helyre bezsúfolhassunk. Ez kézzel vagy mechanikus módon nem megy, hiszen maguk az alkatrészek már hagyományos mikroszkópon sem látszanak, nem rakosgathatjuk egymás mellé, nem forraszthatjuk össze őket.

Akkor mégis hogy a túróba csinálják? És mi köze ennek a kövekhez? A varázsszó a fotolitográfia. Magát a szóösszetételt a görög „phos” vagyis fény; „lithos” azaz „kő, szikla”; illetve „graphia” vagyis „írás, rajz” szavakból képezzük, és gyakorlatilag annyit tesz, hogy „fénnyel kövekre írni”. A köveink szilícium ostyák lesznek, rájuk pedig fénnyel (inkább részecskenyalábbal, de a fény sokkal jobban hangzik) írunk majd, egy nagyon vékony, fényérzékeny rétegre. De mielőtt részletesebben rátérnénk a folyamatra, még egy kis kitekintés arra, hogy mit is értünk integrált áramkörök alatt. Definíció szerint integráltnak nevezett minden olyan áramkör, melyeknek alkotórészei elválaszthatatlanul összefüggnek és kapcsolódnak egymáshoz, oly módon, hogy azok a gyártás és kereskedelem szempontjából szétoszthatatlanok. Magyarán egyben kell legyártani őket, és nincsenek például „FinFET beszállítók”.

A szilícium születése

Lássuk hát, miként indul el az egyszerű kvarcit a processzorrá válás útján. Első lépés a nagy tisztaságú szilícium előállítása, amit a kvarcit széntartalmú anyaggal együtt való igen magas, 2000 C°-os hőmérsékletre hevítésével kezdenek, a folyamat eredménye pedig kohászati minőségű, 98% tisztaságú szilícium. Ez azonban nem elég az elektronikában, a kívánt extrém tisztaságú (minden milliárd atomra juthat egyetlen részecske szennyeződés) anyag eléréséhez az úgynevezett Siemens-eljárás során, 300 C°-on hidrogén-klorid kezelést kap (ennek vízben oldott változata a sósav), az így keletkezett vegyületet, a triklórszilánt, részleges desztillálással elemeire bontják, aminek a végén kész a polikristályos, elektronikai minőségű szilícium. Itt azonban még nem ér véget az útja, a több kis kristályból egy nagyot kell növeszteni, Czochralski-eljárással. Újra felhevítik a szilíciumot, ezúttal 1425 C°-ra egy semleges kvarctégelyben, szintén semleges gáz atmoszférával ölelve (pl. argon), egy folyamatosan forgó rúd végén az olvadt anyag közepébe ültetik a szilikon kristálymagot, majd szép lassan elkezdik kiemelni belőle. A folyamat során az olvadt félvezető rákristályosodik a magra, a forgás és kiemelés sebességét szabályozva pedig tetszőleges átmérőjű, monokristályos, kúpban végződő szilikon rudat állítanak elő. Ebből aztán precíziós eszközökkel igen vékony szeleteket (0,04-0,1 mm) vágnak le, majd a felületüket a lehető legsimábbra csiszolják.

Előkészítés

Az ostya előállítása után annak teljes körű megtisztítása következik, újra hevítéssel (600C°-on, fél órán keresztül), hogy az esetleges zsíros, olajos, vizes szennyeződések maradéktalanul el legyenek távolítva. Majd az adhéziós réteg felvitele kerül sorra, a leggyakrabban használt a HMDS (Hexametil-diszilazán) elnevezésű vegyület, amit egyéb anyaggal (pl. acetáttal) hígítva a lapka közepére csöppentenek, ezután centrifugálással egyenletesen eloszlatják a felszínén, majd száradni hagyják. A fényérzékeny anyagot ezután oldat formájában szintén pörgetéssel terítik szét az ostyán, majd hirtelen hőkezelés következik, hogy csak a kívánt komponens maradjon a felszínén, végül a forró ötvözetet azonnal lehűtik, szó szerint meleg tepsiről hidegre csúsztatják. Ezzel a módszerrel minimalizálják a nemkívánatos újraszennyeződés valószínűségét a „vésés” előtt.

Litográfia

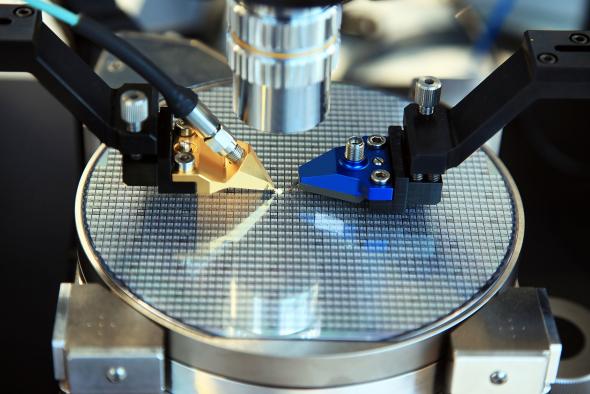

Több litográfiai módszer is létezik, de a lényege mindnek az, hogy egy úgynevezett maszkon keresztül megvilágítják a fényérzékeny felületet. Na de mi is ez a maszk? Gyakorlatilag a létrehozni kívánt áramkör lenyomata, egy semleges, részecskéket elnyelő ötvözet, amibe bele van vágva a kialakítandó architektúra egésze vagy egy része. A kialakított réseken keresztül bevilágított fényérzékeny anyag annak hatására fellazul (pozitív maszkolás) vagy éppen megmarad (negatív maszkolás), annak összetételétől, anyagától függően. Az igazsághoz hozzátartozik, és már korábban is utaltunk rá, hogy fény helyett részecskenyalábokkal is bombázhatják az ostyát; a legmodernebb eljárás elektronokat használ erre a célra, ez a technika akár 10 nanométeres méretben történő „szobrászkodásra” is alkalmas. Ezt követően kémiai úton eltávolítják a fényérzékeny réteg fellazított részeit (ez lenne a vésés, azaz etching), majd jöhet a szennyezés. Persze nem a labor porszívójának porzsákját ürítik az ostyára, se nem cigarettát nyomnak el rajta, de még csak rá sem tüsszentenek, hanem ionokkal (töltéssel rendelkező részecskékkel) „szórják meg” a szilikont. Erre kétféle eljárás is létezik, név szerint a diffúziós és az implantációs módszer.

Az atomi diffúzió alkalmazása során egy semleges gázba keverik a szennyező anyagot (például arzént vagy foszfort) majd ezt a felhőt elterítik a felhevített környezetben tartott szilikon ostya felszínén. A szennyezés szerepét már taglaltuk a tranzisztorokról szóló cikkünkben, a lényeg röviden pozitív vagy negatív (p és n) területek létrehozása, amik az elektronikai alkatrészeket, esetünkben főként tranzisztorokat fogják alkotni. Értelemszerűen az ostya azon részei, amiken van fényérzékeny réteg nem nyelik el a szennyező anyagot, a szabaddá tett felületek azonban igen. Ez az eljárás a módszerből adódóan pontatlan, de nagyobb léptékben alkalmazható és gyorsabban érhető el a kívánt eredmény.

Az ion implantáció annyiban különbözik az előző módszertől, hogy eleve a gázállapotú anyag maga a szennyező, nem csak szállítója annak. Ezt az ionizált gázt tulajdonképpen belelövik az ostyába, így hozva létre a már említett p és/vagy n rétegeket. Az eljárás sokkal precízebb, a sugárnyaláb energiájának szabályozásával az ionok beágyazódási mélysége is kontrollálható, a behatás időtartamának kitolásával pedig a részecskék mennyisége is megszabható. De éppen ezért időigényesebb és lassabb is mint a diffúziós módszer.

A maszkolás-vésés-szennyezés műveletsor akár többször egymás után is elvégezhető, majd mikor kész az áramkör, vegyi úton végleg eltávolítják a maradék fényérzékeny réteget, végül pedig szétvágják az ostyát – még nem említettük, de egy ostyára több áramkör kerül fel. A szétvágás és a gyártás során azonban nem sikerülhet minden száz százalékosan, és az eljárásból adódóan nincs két egyforma végeredmény. A lapkák osztályozása a minőség-ellenőrzés és válogatás során történik, és ezzel a folyamat végére is értünk. Persze mire processzor, memóriaegység, más egyéb születik még pár utómunkát elvégeznek (burkolás, érintkezőfelületek kialakítása), de az integrált áramkör definíció szerint már megszületett.

Hasznosnak találtátok a cikket? Van valami, amiről többet szeretnétek tudni?

Az érdeklődési körről való kérdésre válaszolva pedig: engem az űrkutatás érdekel, jobban mondva az űrtechnológia - úgyhogy nem a csillagok fürkészése, de az is. Illetve a járművek, mindenféle, repülők, hajók, autók, azokban is van jócskán elektronika.

A szerelmem viszont a biotechnológia, és az mindezek fölött áll. Génmanipuláció, CAR-T, CRISPR, DNS-szekvenálás, implantátumok (pl. a mesterséges pancrea), protézisek (most van terítéken a "gondolattal vezérelt" kar), egészségügyi elektromos és informatikai alkalmazások.

Továbbá érdekel még a kvantumtávközlés is ám. :D

De tekintve, hogy a PCGuru inkább informatikai, processzorok típusai, generációi, fejlődésük, működésük, videokártyákéi, memóriáké, thin-film transistor-ok, stb... Ezekről is nagggggggggyon szívesen olvasnék. :D De ugyanígy a matematikáról is, milyen szerepe van egyes matematikai tételeknek vagy a gráfelméletnek pl. a telekommunikációban, háromszín-tétel, négyszín-tétel, síkbarajzolhatóság, és ezekben igazából a legizgalmasabb a gyakorlati alkalmazásuk, de már maguk az elméletek is. Szerintem ezek taglalásától sem kell félni a Guru berkein belül, hiszen az újságot meg az online felületet olvasók szinte teljese reálos beállítottságú és érdeklik az ilyenek.

A cikk ismét nagyon jó és végre jelentősen szakmaibb volt az előzőnél, úgyhogy rendesen megdobogtattad a szívemet vele. :D Még ennél jobban is belemehetsz, engem nem zavar, sőt örülök neki. Le a kalappal, Bodak - ha a PCGuru helyt ad ennek az iránynak is, támogatja, akkor szerintem a magyar piacon megszűnik a konkurenciája. :D

Tényleg hihetetlenül jó ezeket a cikkeket olvasni!

Az érdeklődési körről való kérdésre válaszolva pedig: engem az űrkutatás érdekel, jobban mondva az űrtechnológia - úgyhogy nem a csillagok fürkészése, de az is. Illetve a járművek, mindenféle, repülők, hajók, autók, azokban is van jócskán elektronika.

A szerelmem viszont a biotechnológia, és az mindezek fölött áll. Génmanipuláció, CAR-T, CRISPR, DNS-szekvenálás, implantátumok (pl. a mesterséges pancrea), protézisek (most van terítéken a "gondolattal vezérelt" kar), egészségügyi elektromos és informatikai alkalmazások.

Továbbá érdekel még a kvantumtávközlés is ám. :D

De tekintve, hogy a PCGuru inkább informatikai, processzorok típusai, generációi, fejlődésük, működésük, videokártyákéi, memóriáké, thin-film transistor-ok, stb... Ezekről is nagggggggggyon szívesen olvasnék. :D De ugyanígy a matematikáról is, milyen szerepe van egyes matematikai tételeknek vagy a gráfelméletnek pl. a telekommunikációban, háromszín-tétel, négyszín-tétel, síkbarajzolhatóság, és ezekben igazából a legizgalmasabb a gyakorlati alkalmazásuk, de már maguk az elméletek is. Szerintem ezek taglalásától sem kell félni a Guru berkein belül, hiszen az újságot meg az online felületet olvasók szinte teljese reálos beállítottságú és érdeklik az ilyenek.

A cikk ismét nagyon jó és végre jelentősen szakmaibb volt az előzőnél, úgyhogy rendesen megdobogtattad a szívemet vele. :D Még ennél jobban is belemehetsz, engem nem zavar, sőt örülök neki. Le a kalappal, Bodak - ha a PCGuru helyt ad ennek az iránynak is, támogatja, akkor szerintem a magyar piacon megszűnik a konkurenciája. :D

Tényleg hihetetlenül jó ezeket a cikkeket olvasni!

Az érdeklődési körről való kérdésre válaszolva pedig: engem az űrkutatás érdekel, jobban mondva az űrtechnológia - úgyhogy nem a csillagok fürkészése, de az is. Illetve a járművek, mindenféle, repülők, hajók, autók, azokban is van jócskán elektronika.

A szerelmem viszont a biotechnológia, és az mindezek fölött áll. Génmanipuláció, CAR-T, CRISPR, DNS-szekvenálás, implantátumok (pl. a mesterséges pancrea), protézisek (most van terítéken a "gondolattal vezérelt" kar), egészségügyi elektromos és informatikai alkalmazások.

Továbbá érdekel még a kvantumtávközlés is ám. :D

De tekintve, hogy a PCGuru inkább informatikai, processzorok típusai, generációi, fejlődésük, működésük, videokártyákéi, memóriáké, thin-film transistor-ok, stb... Ezekről is nagggggggggyon szívesen olvasnék. :D De ugyanígy a matematikáról is, milyen szerepe van egyes matematikai tételeknek vagy a gráfelméletnek pl. a telekommunikációban, háromszín-tétel, négyszín-tétel, síkbarajzolhatóság, és ezekben igazából a legizgalmasabb a gyakorlati alkalmazásuk, de már maguk az elméletek is. Szerintem ezek taglalásától sem kell félni a Guru berkein belül, hiszen az újságot meg az online felületet olvasók szinte teljese reálos beállítottságú és érdeklik az ilyenek.

A cikk ismét nagyon jó és végre jelentősen szakmaibb volt az előzőnél, úgyhogy rendesen megdobogtattad a szívemet vele. :D Még ennél jobban is belemehetsz, engem nem zavar, sőt örülök neki. Le a kalappal, Bodak - ha a PCGuru helyt ad ennek az iránynak is, támogatja, akkor szerintem a magyar piacon megszűnik a konkurenciája. :D